傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.m.wenzhouseo.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

鈑金件材料選擇依據

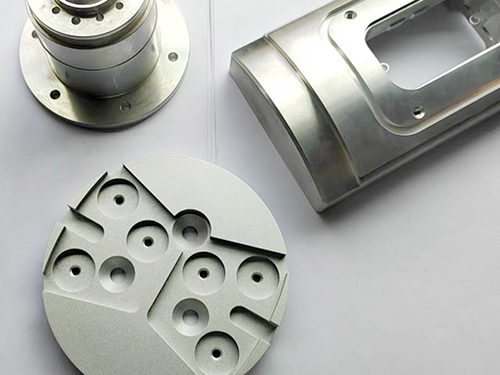

鈑金件作為機械制造、電子設備、建筑裝飾等區域的組成部分,其材料選擇直接影響產品的性能、成本、加工速率及使用壽命。正確選材需綜合考量使用要求、加工工藝、環境適應性及經濟性等多方面因素,形成的決策依據。以下從性能需求、加工特性、環境兼容性、成本效益四個維度,系統闡述鈑金件材料選擇的依據。

一、性能需求:匹配產品功能與使用場景

鈑金件的性能需求是選材的主要依據,需根據產品的功能定位、承載方式及使用環境,明確材料需達到的力學性能、物理性能及化學性能。

力學性能方面,若鈑金件需承受大載荷或沖擊,如機械設備外殼、汽車車身覆蓋件等,應選擇擇擇、韌性不錯的材料。例如,低碳鋼板因具有良好的綜合力學性能,普遍應用于需要承受靜態或動態載荷的結構件;而鋼板則適用于對重量敏感且需的場景,如新能源汽車電池托盤。對于僅需維持形狀且載荷小的鈑金件,如裝飾性面板、通風罩等,可選擇強度稍低但成本愈優的材料。

物理性能方面,需關注材料的密度、導熱性、導電性等特性。例如,在電子設備散熱鈑金件中,鋁及鋁合金因導熱系數高、密度低,成為選擇擇擇;而在需要電磁屏蔽的場景中,銅或鍍鋅鋼板因導電性不錯,可阻隔電磁干擾。此外,材料的磁性也是重要考量因素,如變壓器鐵芯需選用軟磁材料,以減少能量損耗。

化學性能方面,需根據使用環境選擇蝕材料。在潮濕、鹽霧或化學腐蝕環境中,如海洋設備、化工容器等,不銹鋼、不怕候鋼或鍍層鋼板因表面形成致密氧化膜,可明顯提升不易腐蝕性;而在干燥室內環境中,普通冷軋鋼板即可達到要求。對于需接觸食品或飲用水的鈑金件,如廚房設備、水箱等,還需選擇符合衛生標準的材料,避免不好的物質析出。

二、加工特性:適配成型工藝與速率要求

鈑金件的加工特性直接影響材料選擇,需結合沖壓、切割、彎曲、焊接等工藝要求,評估材料的可成型性、切削性及焊接性。

可成型性是沖壓工藝的關鍵指標。材料需具備足夠的塑性,以避免在沖壓過程中出現開裂、起皺等缺陷。例如,深沖件需選用延伸率不錯的材料,如深沖用冷軋鋼板;而復雜形狀零件則需選擇各向異性小的材料,以減少成型后的回彈。此外,材料的硬度也需適中,過軟易導致模具磨損,優良則增加成型難度。

切削性影響切割與機加工速率。對于需激光切割、水刀切割或數控沖裁的鈑金件,材料需具有良好的切割性能,如切割面光潔度、切割速度等。例如,鋁板因熔點低、導熱性不錯,切割時熱影響區小,適合細致加工;而不銹鋼因硬度不錯、導熱性差,切割時需采用愈高功率的激光或優化工藝參數。

焊接性是組裝工藝的重要考量。若鈑金件需通過焊接連接,材料需具備可焊性,即焊接時不易產生裂紋、氣孔等缺陷。例如,低碳鋼板因碳含量低,焊接時熱影響區軟化傾向小,適合大多數焊接工藝;而高碳鋼或合金鋼則需預熱或后熱處理,以避免焊接裂紋。此外,異種材料焊接時還需考慮電位差,避免電化學腐蝕。

三、環境兼容性:適應長期使用條件

鈑金件的使用環境對其材料選擇提出特別要求,需從溫度、濕度、腐蝕介質、紫外線等方面評估材料的適應性。

在高溫環境中,如鍋爐外殼、烤箱鈑金件等,材料需具備高溫強度與防化學反應性。普通鋼板在高溫下易軟化,需選用不怕熱鋼或進行表面涂層處理;而鋁板因熔點低,不適用于長期高溫場景。

在低溫環境中,如冷藏設備、地科考裝備等,材料需保持韌性,避免脆性斷裂。低碳鋼板在低溫下易發生冷脆,需選用低溫鋼或控制碳當量;而鋁板因無低溫脆性,愈適合低溫應用。

在腐蝕性環境中,如化工設備、海洋平臺等,材料需具備不怕化學腐蝕性。不銹鋼因表面形成鈍化膜,可抵抗多種酸堿腐蝕;而鍍鋅鋼板通過鋅層犧牲陽保護基體,適用于中等腐蝕環境。對于強腐蝕環境,還需采用復合材料或涂層防護。

四、成本效益:平衡性能與經濟性

成本效益是材料選擇的現實約束,需在達到性能需求的前提下,綜合評估材料成本、加工成本及生命周期成本。

材料成本包括采購價格與利用率。材料如鈦合金、鎳基合金雖性能不錯,但價格高昂,僅適用于對性能要求高的場景;而普通鋼板、鋁板等通用材料因成本還行、供應充足,成為大多數鈑金件的主要選擇。此外,材料的利用率也影響成本,如窄幅板材因排樣困難導致利用率低,需通過優化設計或選用寬幅板材降低浪費。

加工成本涉及工藝復雜性與設備投入。復雜形狀鈑金件需采用多道工序或細致設備,增加加工成本;而簡單形狀零件可通過標準化工藝降低費用。此外,材料的硬度、韌性等特性也影響加工速率,如硬質材料需愈頻繁的模具替換或刀具磨損補償。

生命周期成本包括維護、替換及環保處理費用。蝕材料雖初始成本高,但可減少后期維護費用;而易腐蝕材料需定期涂層修理或替換,長期成本可能愈高。此外,材料的可回收性也影響環保成本,如鋁板回收率不錯,符合可持續發展要求。

鈑金件材料選擇需以性能需求為基準,以加工特性為約束,以環境

兼容性為邊界,以成本效益為導向,形成的決策框架。唯有如此,方能實現產品性能、加工速率與經濟性的佳平衡,為制造業質量不錯發展提供堅實支撐。