傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.m.wenzhouseo.com

地 址:河北省滄州市南皮縣南皮鎮桃源村

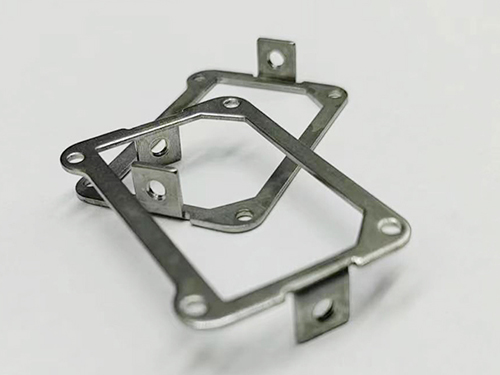

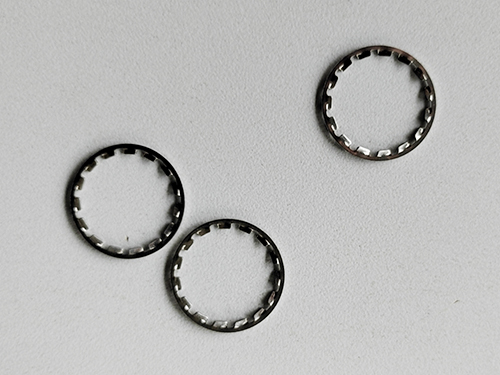

沖壓件在沖壓時參數選擇

沖壓工藝通過模具對金屬板材施加壓力實現形狀轉化,其參數選擇直接影響產品尺寸精度、表面質量及模具壽命。從材料變形機理到設備能力邊界,從模具結構特性到生產節拍要求,參數優化需建立在對工藝鏈的理解與系統化平衡之上。這一過程既是技術經驗的沉淀,也是數據驅動的持續改進,后期目標是實現質量、速率與成本的優解。

一、材料特性與工藝參數的匹配邏輯

金屬板材的塑性、流動應力及各向異性是參數選擇的基礎變量。低碳鋼因良好的延展性適用于深拉深工藝,其沖壓速度可適當提升以減少回彈;而鋼的屈服,需降低沖壓速度并增大壓邊力防止開裂。鋁合金的彈性模量僅為鋼的三分之一,回彈量明顯增大,模具間隙需比鋼件縮小,同時采用負間隙沖裁減少毛刺。

材料厚度對參數的影響具有非線性特征。薄板(小于1mm)易因壓邊力不足起皺,需通過增大壓邊力或優化拉深筋布局控制材料流動;厚板(大于3mm)則因變形抗力大,需提升沖壓能量并采用分段沖裁降低單次載荷。對于表面質量要求高的不銹鋼件,需在參數選擇中預留拋光余量,避免過度拉伸導致橘皮紋。

材料表面狀態直接影響摩擦系數。涂油板材可降低沖裁力,但油膜過厚會導致廢料回彈堵塞模具;未涂油板材需通過表面粗糙度優化減少粘模風險。對于鍍鋅板,需控制沖壓溫度防止鋅層剝落,同時調整模具間隙避免鍍層被刮傷。

二、模具結構對參數的約束與引導

模具間隙是沖壓參數的核心約束條件。間隙過小會導致沖裁力激增、模具磨損加快,同時產生二次剪切形成雙刃口;間隙過大則引發毛刺過高、塌角增大及尺寸不穩定。對于細致電子件,模具間隙需控制在材料厚度的5%-8%,而結構件可放寬至10%-15%。間隙調整需結合材料流動方向,在拉深模中采用變間隙設計補償回彈。

凸凹模圓角半徑直接影響材料變形路徑。小圓角可提升尺寸精度,但會增大局部應力導致開裂;大圓角雖能改進材料流動性,卻可能因回彈過大超出公差范圍。圓角半徑的選擇需通過CAE模擬驗證,通常取材料厚度的1.5-3倍,并在易開裂區域采用局部圓角。

壓邊力與拉深筋的協同設計是控制起皺與開裂的關鍵。壓邊力過小無法控制材料堆積,過大則導致拉深力驟增引發破裂。拉深筋通過改變材料流動阻力實現動態壓邊,其高度、寬度及數量需根據零件形狀復雜度調整。對于多級拉深件,需在各級之間設置中間壓邊裝置平衡變形程度。

三、設備能力與工藝參數的適配原則

沖壓設備的剛性與精度決定參數選擇的上限。機械壓力機因行程固定,適用于淺拉深與沖裁工藝,其滑塊速度需根據材料變形速度匹配;液壓機因行程可調,愈適合深拉深與復雜成形,但需控制保壓時間防止回彈。伺服壓力機通過閉環控制實現速度、壓力及位置的準確調節,可明顯擴展工藝窗口。

設備噸位選擇需預留穩定系數。噸位不足會導致模具過載損壞,噸位過大則造成能源浪費并加劇設備振動。對于連續模生產,需根據大沖裁力與拉深力疊加計算總噸位,同時考慮多工位同步作業時的載荷波動。

設備精度對參數穩定性具有放大效應。滑塊導向間隙、工作臺平面度及模具安裝偏差會通過參數傳遞影響產品一致性。精度不錯設備可縮小參數波動范圍,例如采用滾珠導柱導套的壓力機,其滑塊重復定位精度可達±0.01mm,為小間隙模具應用提供確定。

四、參數優化方法與持續改進路徑

經驗法與試驗法是守舊參數優化的主要手段。通過正交試驗設計可快定位關鍵參數組合,例如在拉深工藝中,以壓邊力、沖壓速度及潤滑條件為變量進行多因素分析。試模階段需記錄各參數下的成形結果,建立缺陷模式與參數關聯數據庫,為后續調試提供參考。

CAE模擬技術正在建立參數優化模式。通過構建材料本構模型與摩擦模型,可預測不同參數下的應力應變分布、減薄率及回彈量。模擬結果與實際生產的偏差可通過反向修正模型參數逐步縮小,后期實現"一次試模成功"。對于復雜曲面件,需結合網格變形技術與優化算法自動生成優參數組合。

在線監測與閉環控制是參數優化的未來方向。通過安裝壓力傳感器、位移傳感器及視覺檢測系統,可實時采集沖壓過程中的關鍵參數,并與設定值進行動態比對。當參數偏離允許范圍時,系統自動調整設備輸出或觸發報警,實現從被動檢測到主動控制的轉變。例如,在連續模生產中,通過監測廢料回彈量反饋調節壓邊力,可明顯提升產品一致性。

沖壓參數選擇是工藝、材料與設備的協同藝術,其本質是在約束條件下尋找優解的過程。隨著智能制造技術的滲透,參數優化正從經驗驅動轉向數據驅動,從離線分析轉向在線調控。這一轉變不僅提升了沖壓件的質量穩定性,愈為個性化定制與柔性生產提供了技術支撐,推動沖壓工藝向愈精度不錯、愈速率不錯的方向演進。